2023年,天元公司聚焦生产全流程、各环节,从“小”处着手,“实”处着力,积极鼓励广大职工大胆探索、勇于实践,立足岗位开展创新创效,进一步激活安全生产新动能,推动效益效率大提升。

“小改造”换来“大安全”

加氢车间两台往复式新氢压缩机在运行过程中存在活塞环易断裂的情况,公司技术部工作人员通过与多家压缩机配件生产厂家进行沟通交流,在2023年度大检修期间对加氢车间新氢压缩机活塞环的材质进行了更换。目前,新氢压缩机在实际运行过程中,活塞环使用周期从2个月延长至6个月,进一步减少了检修频次,同时有效降低了切机所带来的安全风险,而且每年可节约检修材料费约9万元。精酚车间R51401釜进料管线在进料后一直连接胶管进行扫线,该车间积极采用职工合理化建议,将扫线管线改为软管连接,有效降低了胶管泄漏所带来的安全风险和环境污染风险。

“小革新”实现“大节约”

夏季,制氢车间硫磺装置酸性气燃烧炉风机轴承室环境温度较高,导致设备润滑效果不佳,需要投用冷却水。所投用的冷却水为公用除盐水,回水作为硫磺成型机冷却水补水,虽补水量较小,也需要定时排水,造成除盐水不必要的消耗。制氢车间经过对比分析和充分论证,每年四月中旬至十月中旬,改用往复压缩机软水站系统供应的冷却水来保证润滑油温度,可节省除盐水900吨,节省成本2.5万元。加氢装置反应系统注水是由制氢装置提供的净化水,进入加氢装置后,经过一套精细过滤器进行过滤,精细过滤器运行48小时后,需要自身反冲洗,在反冲洗过程中增加了除盐水消耗量,且容易造成过滤器内滤料磨损,影响装置稳定运行。加氢车间经过分析研究,对净化水系统工艺流程进行了改造,在确保反应系统注水水质的基础上,每年可节约除盐水约2.2万吨,节约电费约5.5元。

“小平台”彰显“大作用”

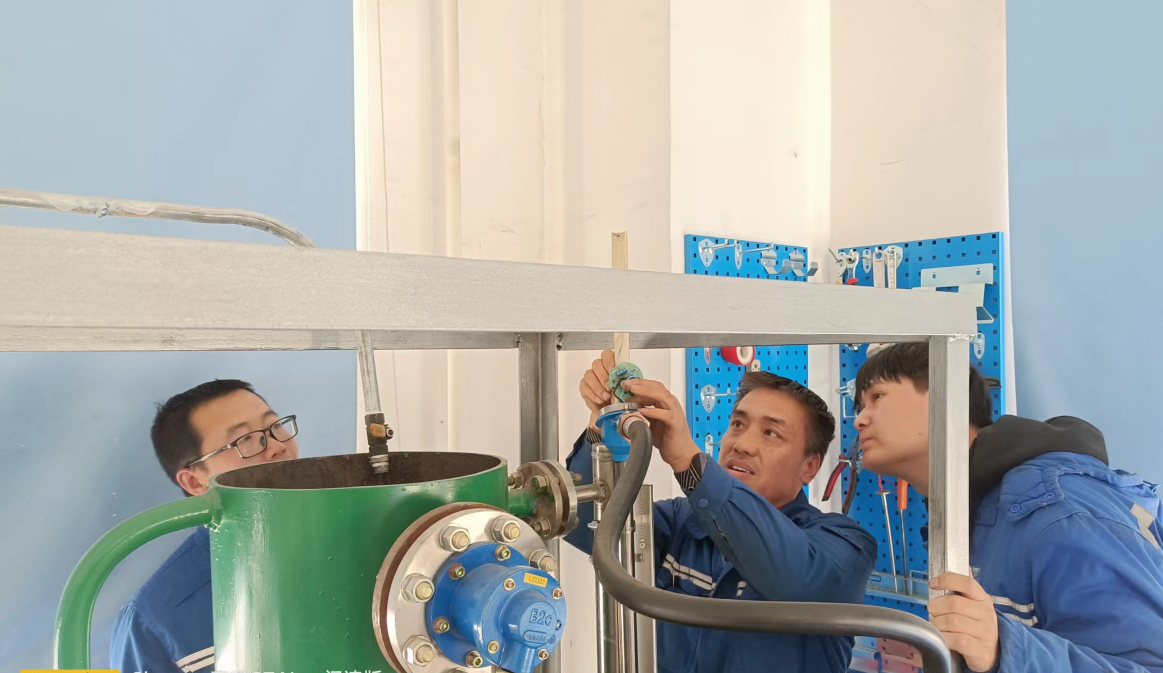

“液位计接线时,要先检查电源是否正常,再区分正负极,确保安全操作。” 走进检修车间仪表白班,安全员宫力耐心地使用“练兵台”给新员工胡凯进行实操培训。该“练兵台”为串级控制系统操作台,由陕西省技术能手、陕煤集团“技能大师”、天元公司检修车间仪表白班班长李龙和班组成员,利用加氢装置淘汰的DCS控制系统、闲置仪表及各种管材、角铁的边角料组装而成,其具有占地面积小、功能全、可操作性强、安全性高的特点。该“练兵台”虽小,但它模拟生产现场实况,囊括了生产现场绝大部分仪表,可为班组员工提供表计安装,回路测试、调试,故障排除,串级控制系统调试等操作,同时为班组开展日常培训、推动班员技能提升创造了良好条件。(刘超)